¿Qué sistema de cervecería debo usar?

Además de los sensores obligatorios, como los sensores que están integrados en el sistema para monitorear la temperatura y reducir los errores durante la operación, la preparación se hace más conveniente y controlable cuando se introducen otros tipos de sensores en el equipo.

Con esto en mente, YoLong ha comenzado la producción de dos sensores nuevos y prácticos: (1) interruptores de flujo y (2) interruptores de presión. Esta tecnología no solo es una innovación de vanguardia, sino que producimos los sensores con la más alta calidad y los ponemos a su disposición al mejor precio.

El sensor del interruptor de presión YoLong:

Hay muchos tipos de presostatos. En la actualidad, integrado en nuestro equipo de sacarificación, se utiliza un interruptor sensor de presión para detectar aire comprimido. Los tipos de sensores más utilizados son electrónicos y mecánicos.

Interruptor del sensor de presión a continuación / Derechos de autor de la imagen: YoLong Brewtech

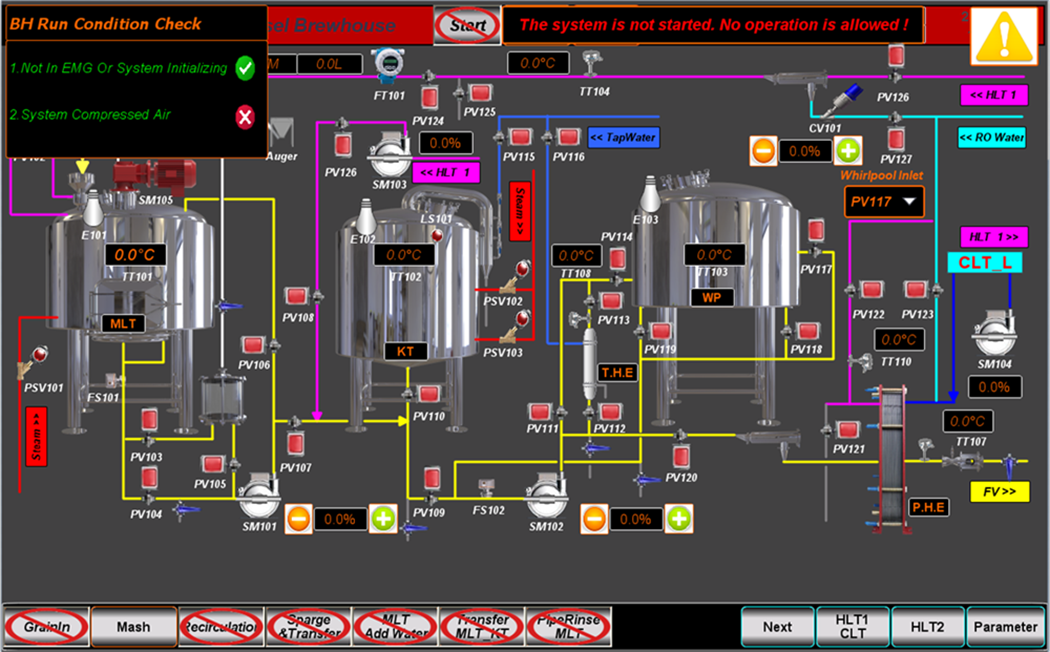

Para cualquier Brewhouse El sistema con válvulas neumáticas, que integra un interruptor de presión, puede mejorar el rendimiento del equipo al monitorear continuamente las condiciones de operación.

Esta configuración de sistema neumático es ideal para enólogos. ¿Por qué? Porque a menudo es fácil olvidarse de encender el aire comprimido del sistema antes de preparar la cerveza. Con la integración de un sensor de detección de aire comprimido YoLong en el sistema, el valor de presión de aire comprimido del sistema será menor que el valor establecido. Esto significa que los sensores del sistema Brewhouse están en su lugar como a prueba de fallas y como recordatorio.

Los problemas de aire comprimido insuficientes del sistema de la sala de cocción se pueden evitar fácilmente cuando se instala un sensor de interruptor de presión YoLong.

El sensor de interruptor de flujo YoLong:

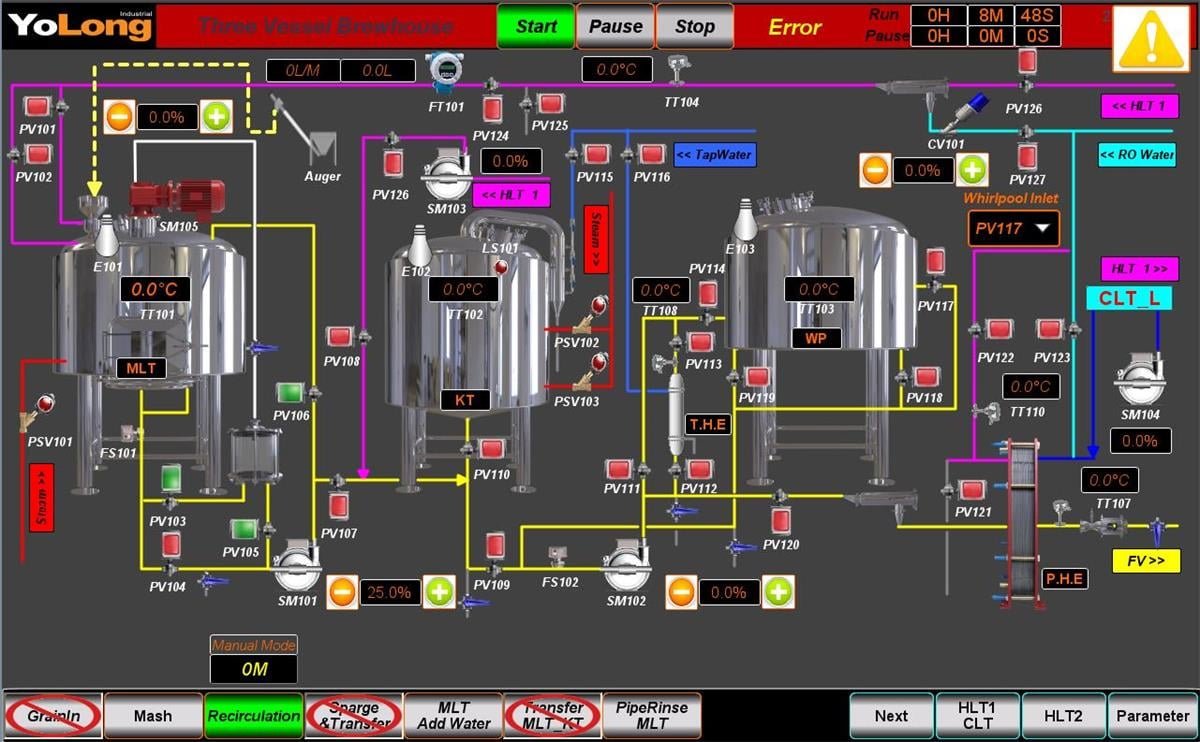

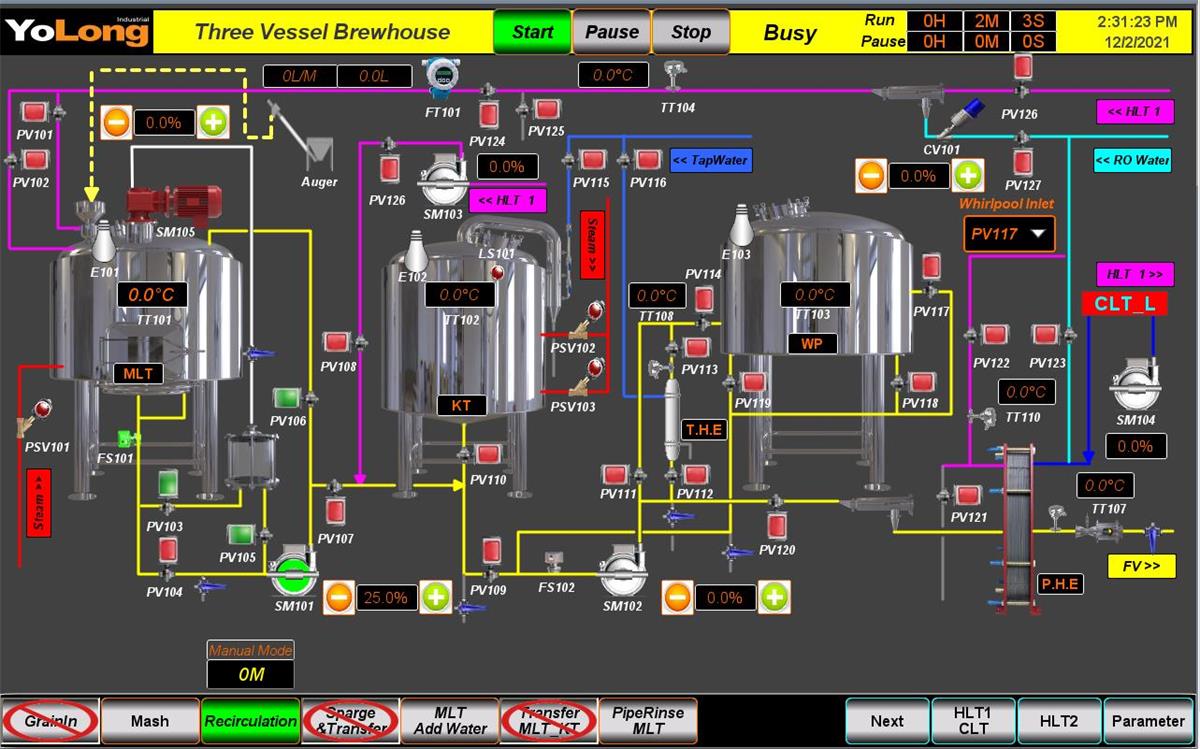

Cuando el sistema de preparación tiene un interruptor de flujo, puede ayudar a monitorear los procesos automáticos del sistema y detener el proceso automáticamente una vez que se ha transferido el material.

Un sensor de interruptor de flujo YoLong también evita que el motor se detenga o arranque si la válvula se abre o se cierra incorrectamente. Esto ayuda a prevenir daños a largo plazo en el sello del motor causados por la rotación en seco del motor.

Derechos de autor de la imagen: YoLong Brewtech

Derechos de autor de la imagen: YoLong Brewtech

Además, con la HMI, la información de error del sistema envía automáticamente un mensaje de texto, lo que significa que el enólogo será alertado de inmediato si se produce un error. Solución de problemas instantánea y resolución de problemas al alcance de su mano, ¡y mayor eficiencia en la elaboración del vino!

¡La elaboración de cerveza se vuelve más divertida cuando tiene fácil acceso a una supervisión y automatización exitosas!

Dado que el desarrollo de la ciencia y la tecnología relacionadas con la elaboración de cerveza se está produciendo tan rápidamente, puede apostar que más Sistema de cervecería se inventarán sensores; cuando lo estén, YoLong se enorgullece de integrar más sensores e interruptores en nuestros sistemas de elaboración de cerveza.

Los clientes de YoLong pueden seleccionar cuál es el mejor sensor para una mejora inmediata del equipo y una supervisión más sencilla del proceso de elaboración. Comuníquese con nosotros si desea discutir y planificar de acuerdo con su presupuesto.

Recuerde: los sensores no solo mejoran la productividad y la eficiencia, sino que también aumentan la longevidad y la viabilidad del equipo.

Tanto el sensor de presión como los sensores de flujo son las instalaciones de actualización de equipos más populares de YoLong: tienen el mayor efecto en la productividad al menor precio. Mantenga su oído en el suelo para recibir noticias sobre otros sensores YoLong en proceso. Planeamos facilitarle la elaboración del vino hoy y en el futuro.

¿Está interesado en obtener más información sobre Brewing Systems, incluidos detalles adicionales e información sobre precios? ¡Utilice el siguiente formulario para ponerse en contacto con nosotros!